车间制造执行系统(Manufacturing Execution System, MES)作为连接企业计划层(ERP)与车间操作层(PLC/SCADA)的“中枢神经”,在现代智能制造体系中扮演着至关重要的角色。它不仅实时监控和管理生产现场,更是实现精益生产、数字化工厂的核心工具。

一、车间MES系统的主要功能

MES系统的功能模块通常围绕生产全流程展开,核心功能包括:

- 生产调度与管理:这是MES的核心。系统接收上层ERP的生产计划,并根据车间设备、人员、物料等实时状态,进行精细化排程与调度,将宏观计划分解为具体的工序、工单指令,并下发到相应工位。

- 生产过程监控与数据采集:通过接口与底层自动化设备、传感器、条码/RFID等连接,实时采集设备状态、生产进度、工艺参数(如温度、压力)、质量检测数据、人员操作等。通过看板、图表等形式,实现生产过程透明化、可视化。

- 物料与仓储管理:跟踪物料在车间的流转过程,包括物料配送、上料、在制品(WIP)位置与状态、成品入库等。实现物料的精确追溯,防止错料、缺料,并与仓储管理系统(WMS)联动。

- 质量管理:贯穿于生产各环节。系统可定义质量标准与检验规程,自动或手动触发质量检验,记录检验结果(包括SPC统计过程控制数据),并对不合格品进行跟踪、处理与分析,形成质量报告,实现质量问题的快速定位与闭环管理。

- 设备管理:监控设备运行状态(OEE综合设备效率)、记录设备故障与维修保养历史,实现预防性维护,减少非计划停机,提升设备利用率。

- 人员管理:与考勤、技能认证系统结合,管理操作人员的资质、任务分派、工时统计与绩效评估。

- 文档管理:集中管理生产所需的图纸、工艺文件、作业指导书(SOP)、数控程序等,确保现场人员使用的是最新、正确的版本。

- 产品追溯与谱系:这是满足法规(如医药、食品、汽车)和品质管控的关键。系统记录产品从原材料批次、经过的工序、使用的设备、操作人员、工艺参数到最终成品的完整数据链,实现正向追溯(从原料到产品)和反向追溯(从产品到原料)。

二、实施MES系统带来的主要好处

部署MES系统能为制造企业带来多维度的价值提升:

- 提升生产效率:通过精细化排程减少设备等待时间,通过实时监控快速响应异常,通过数据分析优化工艺,从而显著提高设备利用率(OEE)和整体产出。

- 降低运营成本:减少在制品库存、缩短生产周期、降低物料损耗与废品率、优化人力配置,从多方面实现成本节约。

- 提高产品质量与一致性:通过严格的工艺执行控制、实时质量监控与反馈、完整的追溯体系,确保产品符合标准,减少质量波动与客户投诉。

- 实现生产透明化与决策科学化:管理者可以随时随地掌握车间实时状况,所有生产数据被结构化记录,为生产分析、持续改善和战略决策提供准确的数据支持。

- 增强生产灵活性:能够快速响应计划变更、插单、设备故障等突发状况,重新优化调度,提高车间应对市场变化的能力。

- 支持合规与认证:完整的电子化记录和追溯能力,轻松满足ISO、GMP、IATF 16949等各类行业质量体系与法规的审计要求。

三、MES系统的信息技术开发要点

成功开发与实施MES系统,在信息技术层面需重点关注:

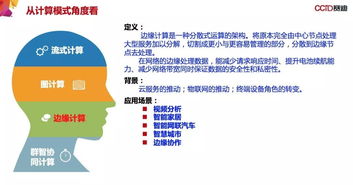

- 架构设计:采用模块化、松耦合的设计,便于功能扩展与维护。当前主流趋势是采用基于微服务的云原生架构,提高系统弹性与可伸缩性。

- 集成能力:开发强大的集成平台或适配器是关键。必须能够与ERP、PLM、WMS、自动化设备、各类传感器及第三方系统进行稳定、高效的数据交换(常用OPC UA、MQTT、RESTful API等协议)。

- 实时性与可靠性:车间环境要求系统具备高实时性(毫秒到秒级响应)和高可靠性(7x24小时运行)。开发时需考虑数据采集的实时流处理、数据库的读写性能优化以及系统的容错、灾备机制。

- 数据模型与标准化:构建统一、灵活的数据模型,定义清晰的数据标准(如ISA-95标准),这是实现系统内外部数据互联互通的基础。

- 用户体验与移动化:为不同角色(操作工、班组长、经理)设计直观、易用的操作界面。支持移动终端(平板、手机)访问,便于现场巡线、点检与快速处理。

- 数据分析与智能化:在基础功能之上,利用大数据、AI/ML技术开发高级应用,如预测性维护、质量预测、智能排产等,从“记录”走向“优化”与“预测”。

- 安全与权限:建立严格的分级、分角色权限管理体系,保障生产数据的安全,防止未授权访问与操作。

而言,车间MES系统通过其全面的功能覆盖,成为制造企业提质、增效、降本、追溯的核心支撑。其成功离不开以业务价值为导向的顶层设计,以及扎实、前瞻的信息技术开发作为实现手段。企业应结合自身行业特点与痛点,分步实施,持续优化,才能真正释放MES系统的巨大潜能,迈向智能制造的新高度。